当一辆新能源汽车结束十年服役期,其动力电池中70%的极片材料将何去何从?传统湿法冶炼产生的含重金属废水与30%的金属损耗率,正成为制约新能源产业可持续发展的痛点。而废旧锂电池极片干法剥离设备的问世,以99.5%的铜箔完整率和98%的活性物质脱落率,正在改写动力电池回收的历史。

这项技术的革命性突破源于对极片结构的"精准解耦"。通过液氮辅助将极片冷却至-100℃,使粘结剂脆化易剥离,再配合"粗碎辊+细磨盘"的多级研磨结构,实现0.1mm级精度的逐级破碎。更令人惊叹的是设备内置的动态调压系统,能根据三元锂与磷酸铁锂极片的硬度差异自动调节研磨力度,确保较软的负极片不受损,较硬的正极片彻底解离。某头部回收企业实测数据显示,处理后的铜箔纯度达99.95%,铝箔纯度超99.8%,黑粉中锂回收率突破95%,较传统工艺综合效率提升40%。

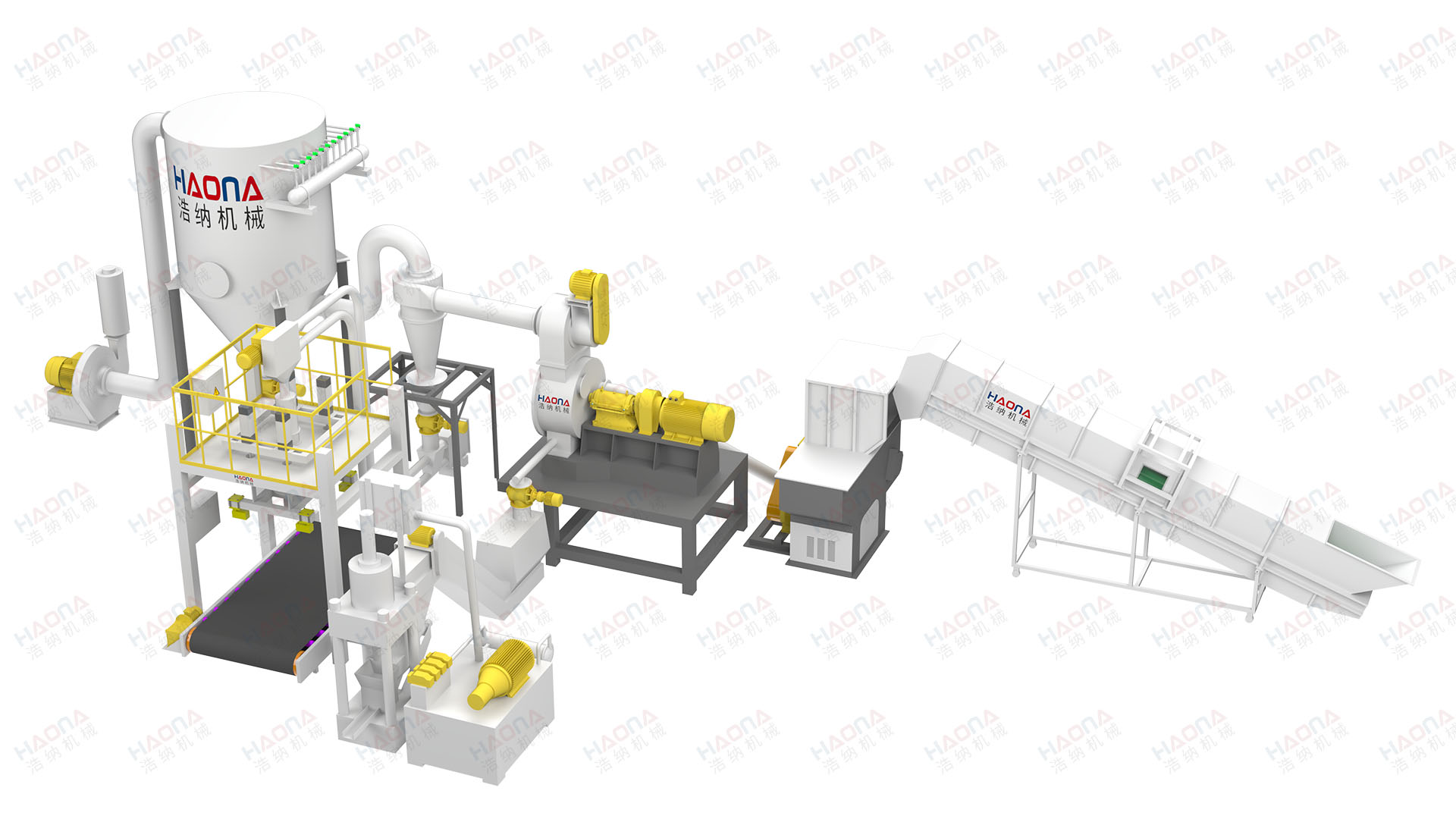

在物料处理环节,设备的智能研磨系统展现出惊人的适应性。转盘与刀具组件的特殊结构设计,使物料在离心作用下经历碰撞、揉搓的多重作用,最终通过负压腔实现高效输送。倾斜设置的刀具组件与导流间隙的配合,不仅避免了物料堆积拥堵,更将输送效率提升至传统设备的2倍以上。这种封闭式结构搭配负压除尘系统,使车间粉尘浓度控制在0.5mg/m³的安全范围内,远低于国家标准限值。

废旧锂电池极片干法剥离设备的规模化应用正在重构产业链价值。某电池制造企业通过回收高纯度铜铝箔,年节省采购成本超2000万元;储能企业将提纯后的黑粉用于正极材料生产,使系统度电成本下降12%;电子元件厂则利用回收金属加工5G基站散热器,年减少矿石开采量达7500吨。随着4680大圆柱电池等新型电池量产,设备的柔性防护模块更将硅回收率提升至85%,展现出强大的技术延展性。

从环保效益看,这项技术每处理1万吨退役极片,可减少酸浸废水排放3万吨,降低二氧化碳排放4500吨。其闭路循环系统使尾料中重金属含量低于0.1%,完全符合欧盟ROHS指令标准。在碳关税政策日益严格的国际环境下,这种"资源零浪费"的解决方案,正成为我国新能源企业参与全球竞争的技术壁垒。

当全球动力电池退役潮来袭,废旧锂电池极片干法剥离设备用物理法分离的智慧,交出了一份绿色循环的经济答卷。它不仅是破解资源困局的技术利器,更是实现"双碳"目标的产业基石,让每一片金属箔、每一粒活性物质都焕发新生。